点焊机的缺陷按部位不同分为外表缺陷与内部缺陷。由于工艺过程的差别,在搭接接头与对接接头中产生的缺陷不同,搭接接头中的缺陷有:未熔合与未完全熔合、缩孔、裂纹、结合线伸入、喷溅、压痕过深。

1.未熔合与未完全熔合:指母材与母材之间未熔合或未完全熔合的部分,是一种严重影响强度及密封性能的缺陷,不允许存在于要求力学性能及密封性能高的零件之中。

原因:焊接区热输入不足及散失热量过多。凡能引发上述原因的因素均能造成此缺陷。

该缺陷目前主要靠常规的破坏性试验发现。仅对少数铝或镁合金可用射线检测去发现。

避免此种缺陷的主要手段是加强焊接参数的监控。

2.缩孔:由于金属加热时体积膨胀,当熔核金属为液态时体积最大,冷却收缩时如周围塑性未及时变形使内部体积相应减小,形成缩孔。

缩孔的产生往往与电极压力不足有关。冷却时,塑性变形不足或不及时,特别是厚板、高温强度高的材料或冷却速度快的材料,电极的惯性造成加压不足产生缩孔。

点焊时可用低惯性电极和增加锻压力来克服,也可以减缓冷却速度,缝焊时只能采用后者。

3.裂纹:裂纹产生的部位有熔核内部、结合线上、热影响区及焊件表面。后三个部位的裂纹因形成应力集中,危害严重,在承力件中不允许存在。一般焊件中,熔核内部的裂纹长度应限制在不超过熔核直径的1/3。

避免裂纹的主要措施为减缓冷却速度和及时加压,以减小熔核结晶时的内部拉应力。

4.结合线伸入:当焊接高温合金或铝合金时,如清理不佳,表面将残留过厚的氧化膜,熔核形成时这层氧化膜未彻底破碎,残留在焊件表面,不但在塑性环区界面存在,且限制了枝晶的生长,在熔核边缘形成突入熔核的晶界夹杂物,称结合线伸入。该处应力集中,极易扩展成裂纹,一般不允许存在。

5.喷溅:点焊、凸焊或缝焊时,从焊件结合面或电极与焊件接触面间飞出熔化金属颗粒。

喷溅影响美观,造成应力集中,严重时形成烧穿,影响使用性能。

6.压痕过深:过深的压痕将引起应力集中,降低动载性能,应当避免,表面压痕应不大于单板厚度的10%-20%。

避免压痕的措施是尽可能采用较硬的焊接规范及加强电极冷却,降低焊件表面温度。

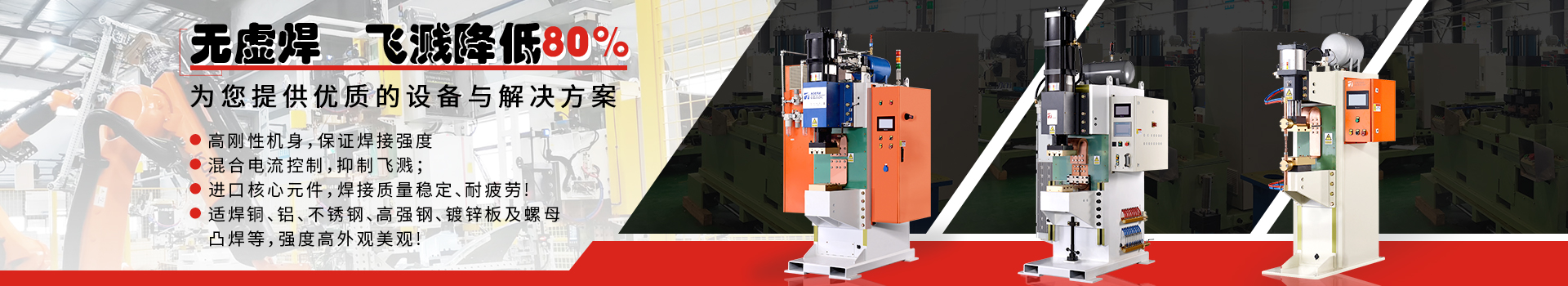

必威手机网页版官网入口

是从事焊接设备的生产厂家,专注于研制销售高效节能的电阻焊机、自动化焊接设备及行业性非标专用焊接设备,安嘉专注于如何提高焊接品质、焊接效率和降低焊接成本。如果您对我们的点焊机感兴趣,请联系我们:400-8283-566。

转载请注明出处:安嘉点焊机www.szagera.com(点凸焊机厂家)